آزمایشگاه مکانیکی

Mechanical Testing Laboratory

آزمون کشش

آزمون کشش (آزمون کشش مهندسی)؛ برای نشاندادن اطلاعات اساسی دربارهی استحکام مواد و به عنوان آزمونی برای پذیرش خصوصیات ماده کاربرد زیادی دارد. در آزمون کشش نمونه تحت نیروی کششی یک بعدی که به صورت پیوسته زیاد میشود، قرار دارد و این در حالی است که ازدیاد طول نسبی کششی نیز به طور همزمان مشاهده میشود.

شکل و اندازه منحنی تنش-کرنش هر فلز به ترکیب شیمیایی، عملیات گرمایی، تاریخچه قبلی، تغییر شکل مومسان و آهنگ کرنش، دما و حالت تنش در هنگام آزمون بستگی دارد. استحکام کششی، استحکام تسلیم، درصد ازدیاد طول نسبی و کاهش سطح مقطع، پارامترهایی هستند که در تشریح منحنی تنش-کرنش هر فلز به کار میروند. دو پارامتر اول معرف استحکام و دو معیار بعدی معرف شکلپذیری هستند.

آزمون سختی سنجی

اساس کار این آزمون به صورت اندازه گیری میزان نفوذ جسم نفوذ کننده درون نمونه آزمایش است . در مرحله بعد نیز نیروی لازم برای این کار افزایش یافته و با مقدار فروروندگی در برابر نیروی معین اندازه گیری می شود . به این ترتیب می توان سختی جسم مورد نظر را اندازه گیری کرد .

توانایی آزمایشگاه در اندازه گیری سختی راکول A,B,C ، برینل با ساچمه های (2.5 ، 5 ، 10) میلی متر در نیرو های (306 , 613 ,1471 , 1837 , 500 ,1000 , 1500) نیوتن می باشد ، همچنین در سختی ویکرز در نیروهای 294 نیوتن (ماکرو) و نیروهای (100,300,500,1000,2000) گرم (میکرو) دارا می باشد .

آزمون هدایت سنجی

این آزمون دارای یک دستگاه پرتابل مدل SIGMA CHECK می باشد که به صورت سر خود کالیبره می باشد . کالیبراسیون توسط دو عنصر مس و نیکل که روی دستگاه تعبیه شده است انجام می شود و تا بازه 110IACS را اندازه گیری میکند و بخاطر قابلیت جا به جایی می توان فلزات غیر آهنی را هدایت سنجی کرد .

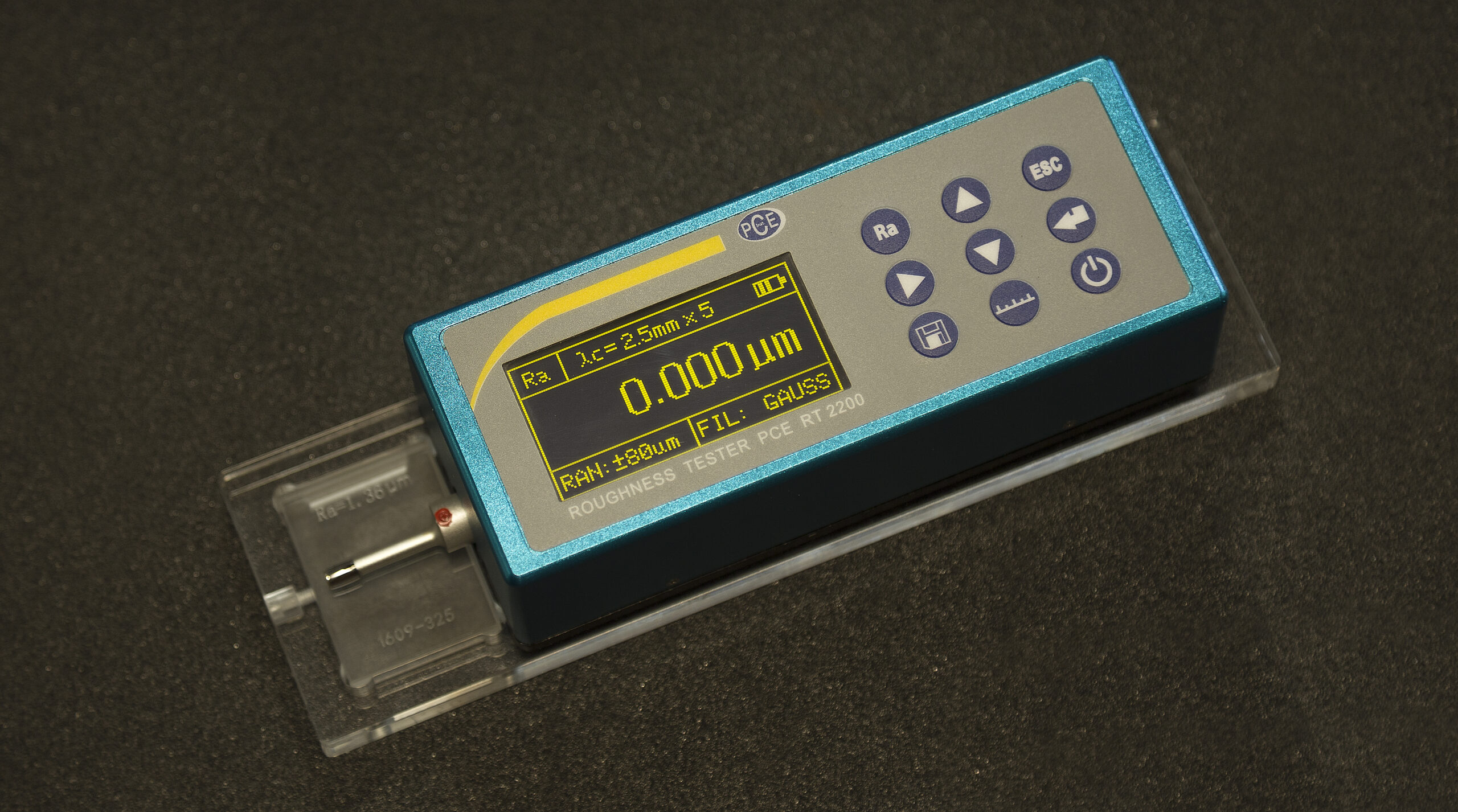

زبری سنجی

آموزن زبری سنجی میزانی برای تعیین بافت سطح است ، و با تعیین میزان تغییرات عمودی بر سطح نسبت به سطح صاف واقعی تعیین می شود . در صورتی که تغییرات زیاد باشد سطح زبر ، و در صورت کم بودن تغییرات نرم می باشد .

در تجهیزات معمول برای اندازه گیری زبری که به زبری سنج معروف هستند از روش تماسی استفاده می شود و یک pick up نظیر سوزن های گرامافون روی سطح حرکت کرده و با توجه به تعداد نوسانات و حداکثر جا به جایی می تواند زبری سطح را مشخص کند . دستگاه اندازه گیری زبری سطح از دیگر تجهیزات آزمایشگاه می باشد که دستگاه پرتابل بوده و قابلیت انجام آزمون در محل پروژه را فراهم می آورد .

این دستگاه بر اساس تکنولوژی آلمان و استاندارد های مهمی همچون ISO JISS ساخته شده است .

آزمون تست خستگی

وقتی مواد تحت یک بارگذاری نوسانی و تکراری دینامیکی قرار می گیرند در تنشی به مراتب کمتر از وقتی که تحت بارگذاری ثابت قرار دارند، می شکنند. شکست در اثر بارگذاری دینامیکی را خستگی میگویند. علت این نامگذاری شاید این باشد که این نوع شکست پس از مدتی کارکرد مشاهده می شود.

شکست خستگی امروزه متداول تر شده است زیرا تکنولوژی تجهیزات، قطعات، دستگاه ها و ماشین هایی را ساخته است که اغلب تحت بارگذاری دینامیکی کار می کنند. به طوری که گفته می شود حدود ۹۰% همه شکست های مکانیکی در اثر خستگی است.

دلیل اصلی خطرناک بودن شکست خستگی، وقوع آن بدون آگاهی قبلی و بدون قابلیت مشاهده است. بنابراین همواره باید قابلیت اطمینان خستگی قطعات را مد نظر قرار داد. بررسی ها نشان داده اند که معمولاً این نوع شکست، در اثر وجود تمرکز تنش مکانیکی (مانند یک گوشه تیز، فاق یا شیار) یا در اثر عوامل متالورژیکی (مانند ناخالصی یا خوردگی) رخ می دهد.

عملاً تمام شکست های خستگی از سطح شروع می شوند و این موضوع اهمیت سطح در خستگی فلزات را نشان می دهد. در بسیاری از روش های متداول بارگذاری مانند خمش و پیچش، تنش حداکثر در سطح رخ می دهد. در بارگذاری محوری نیز، شکست خستگی تقریباً همیشه از سطح شروع می شود.

خستگی از این نظر که بدون اخطار قبلی اتفاق می افتد خطرناک است. شکست خستگی در فلزات معمولاً حالت ترد دارد زیرا یا بدون تغییرشکل پلاستیک است یا با مقدار تغییر شکل پلاستیک کمی همراه است. گرچه گفته شده است که مواد نرم در مرحله شکست ناگهانی خستگی دارای مقداری تغییر شکل پلاستیک هستند ولی مواد ترد بدون تغییر شکل پلاستیک می باشند.

در مقیاس ماکروسکوپی سطح شکست عمود بر جهت تنش اعمالی است و معمولاً یک ناحیه صاف ناشی از پیشرفت مرحله ای ترک خستگی و یک ناحیه با سطح زبر که در آن ماده به صورت ترد دچار شکست می شود، مشاهده می گردد. معمولاً در همان ناحیه صاف یک سری حلقه هایی اطراف نقطه شروع شکست مشاهده می شود. این علامت ها مربوط به دوره های مختلف گسترش ترک، مثلاً یک شیفت کاری دستگاه یا یک پرواز هواپیما می باشد. اعتقاد بر این است که رشد متناوب ترک باعث می شود سطح شکست اکسیده یا خورده شود و در نتیجه شکلی را به وجود آورد که شامل حلقه هایی هم مرکز با رنگ های مختلف باشد.

یک مشخصه دیگر خستگی این است که شکست معمولاً از نقاط تمرکز تنش در سطح نمونه ها مانند لبه های تیز، شیار یا عیوب متالورژیکی مانند آخال ها و حفره ها شروع می شود. سطح شکست بسته به مقدار و نوع تنش اعمالی و تعداد مکان های بالقوه جوانه زنی ترک به صورت های مختلفی ظاهر می شود.

آزمایش خستگی با روش های مختلفی انجام می شود. یکی از روش های متداول آن، روش چرخشی-خمشی و روش دیگر انجام آزمایش خستگی، روش کشش-فشار است. روش اصلی ارائه نتایج خستگی استفاده از منحنی S-N است که در آن S تنش اعمالی و N تعداد سیکل های منجر به شکست می باشد. معمولاً N به صورت لگاریتم ارائه می شود. مقدار تنش که روی محور عمودی نشان داده می شود می تواند σa ،σmin یا σmax باشد. مقادیر تنش معمولاً تنش های اعمالی یا اسمی هستند و تمرکز تنش در نظر گرفته نمی شود. معمولاً این نمودار حاصل آزمایش کاملاً برگشت پذیر می باشد که در آن تنش متوسط صفر است.

برای برخی فلزات مهم مانند فولاد و تیتانیم منحنی S-N در یک تنش مشخص افقی می شود. زیر این حد، که حد خستگی یا حد تحمل و یا استحکام یا مقاومت خستگی نامیده می شود، ماده می تواند تعداد بی شماری سیکل را بدون شکست تحمل کند. تعداد سیکل های منجر به شکست نمونه را عمر خستگی می نامند.

منحنی S-N برخی فلزات و آلیاژها مانند آلومینیوم، منیزیم و مس به گونه ای است که شیب آن به تدریج با افزایش تعداد سیکل ها کم می شود. این مواد یک حد خستگی مشخص یا واقعی ندارند، زیرا هیچ وقت منحنی S-N آن ها افقی نمی شود. در چنین حالتی برای مشخص کردن خصوصیات خستگی مواد، استحکام خستگی آن ها را در یک تعداد سیکل اختیاری، مثلاً ۱۰۸سیکل، تعریف می کنند.

آزمون های آزمایشگاه مکانیکی

| نوع آزمون | استاندارد آزمون |

|---|---|

| آزمون کشش | BS EN ISO898, BS EN ISO6892, ASTM A370, ASTM B557M, ASTM E8/E8M, ASTM F606M, JIS Z2241, BS EN ISO4136 |

| آزمون خمش | ANSI/AWS D1.1/D1.1M, API 1104, ASME SECTION IX, ASTM A370, ASTM E190, ASTM E290, JIS Z2248, BS EN 1SO5173 |

| آزمون بارگواه (پیچ و مهره) | ASTM F738M, ASTM A194/A194M, ASTM F606M, ASTM F836M, ISO 898-1 |

| آزمون صحت کلگی | ISO 898 |

| آزمون صحت کلگی | ISO 898 |

| آزمون WEDGE | BS EN ISO898-1, ASTM A370 |

| آزمون فشار هیدرواستاتیک و پنوماتیک | ASME B1634 |

| آزمون بازخم (میلگرد های آج دار) | ISIRI 3132 |

| آزمون تخت کردن | DIN EN ISO8492, ASTM A450, ASTM A1016 |

| آزمون FLANGE | ASTM A450, ASTM A1016 |

| تعیین صافی سطح | DIN EN ISO 4288, DIN EN ISO4287 |

مشتریان ما

آزمایشگاه دقت سنجش آزمون امیرکبیر به عنوان مرجعی برای انجام آزمونهای مرتبط با متالورژی مطابق دامنه کاربرد